TUJUAN

- Dapat mengetahui tentang data comparation dan BCD calculation

- Dapat menggunakan Instruksi dari Data Comparation dan BCD Calculation

DASAR TEORI

COMPARE-CMP(020)

Instruksi ini digunakan untuk membandingkan dua buah data baik konstanta atau data yang ada pada suatu channel. Hasil komparasi apakah lebih besar, lebih kecil, atau sama dengan dilihat dari bit flag “>”, “<” atau “=” yang telah disediakan.

Bila konstanta (#01F0) sama dengan (“=”) channel data 0000, Special Relay (SR) 25506 (P_EQ) akan ON, dan SR 25505 (P_GT) akan ON bila konstanta lebih besar (“>”) dari channel data 0000, dan SR 25507 (P_LT) akan ON bila konstanta lebih kecil (“<”) dari channel data 0000.

Pada satu waktu, hanya ada satu hasil yang didapati, baik itu relay 25505 (P_GT) atau 25506 (P_EQ) atau 25507 (P_LT) akan ON.

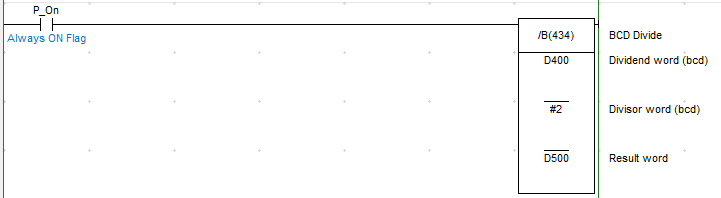

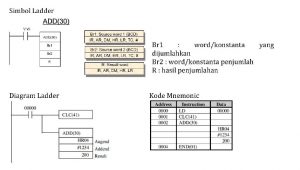

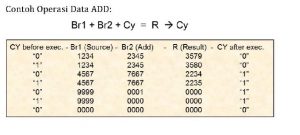

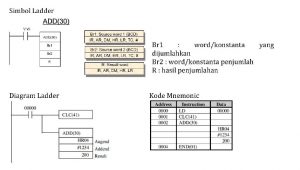

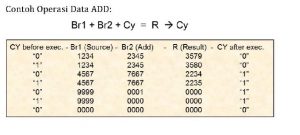

BCD ADD – ADD(030)

Instruksi ini digunakan untuk menjumlahkan dua buah data secara langsung atau data yang ada pada suatu channel dengan suatu data yang telah ditentukan melalui program, dan data hasil penjumlahan akan ditampilkan di channel hasil.

Bila ada sebuah carry dari hasil penjumlahan, maka carry flag (SR 25504) akan ON. Apabila hasil dari penjumlahan adalah 0000, SR 25506 (flag “=”) akan ON.

Jika dalam penjumlahan terjadi carry maka carry yang terjadi akan mempengaruhi operasi aritmatika yang lain.

Untuk menghilangkan efek carry tersebut direkomendasikan untuk menyertakan instruksi Clear Carry – CLC(041) di setiap instruksi aritmatika yang digunakan.

Jika dibutuhkan penjumlahan dengan hasil di atas 9999 bisa digunakan instruksi double BCD ADD yaitu ADDL(054).

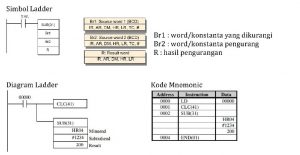

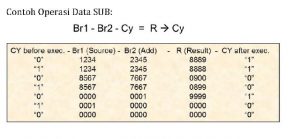

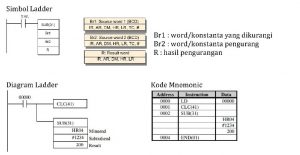

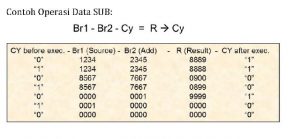

BCD SUB – SUB(031)

Instruksi ini digunakan untuk operasi pengurangan. Operasi bisa dilakukan diantara konstanta nilai tertentu ataupun data yang ada pada suatu channel. Yang harus diperhatikan operasi ini tidak komutatif (harus diperhatikan mana yang dijadikan pengurang, mana data yang dikurangi).

Jika dalam pengurangan terjadi carry (hasil pengurangan kurang dari nol), maka carry yang terjadi akan mempengaruhi operasi aritmatika yang lain.

Untuk menghilangkan efek carry tersebut direkomendasikan untuk menyertakan instruksi Clear Carry – CLC(041) di setiap instruksi aritmatika yang digunakan.

INCREMENT DATA BCD – INC(038)

Instruksi digunakan untuk menambah 1 nilai yang ada pada suatu word untuk setiap siklus eksekusi instruksi. Untukmengetahui proses pertambahan dalam instruksi ini dapat digunakan input diferensiasi.

DECREMENT DATA BCD – DEC(039)

Instruksi digunakan untuk mengurangi 1 nilai yang ada pada suatu word untuk setiap siklus eksekusi instruksi. Untukmengetahui proses pengurangan dalam instruksi ini dapat digunakan input diferensiasi.

DATA HASIL

PEMBAHASAN

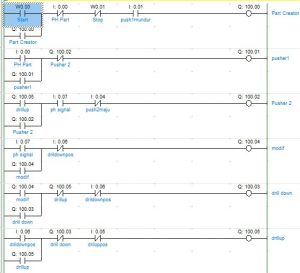

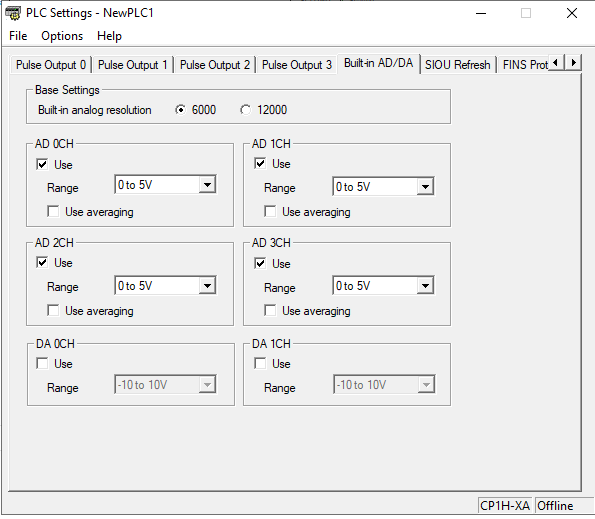

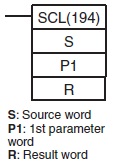

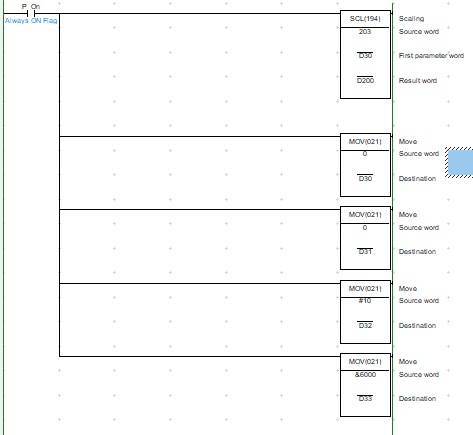

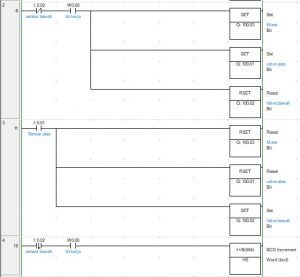

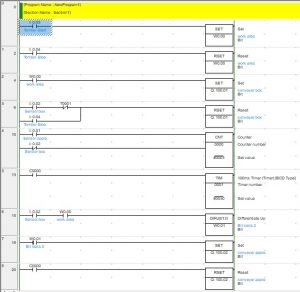

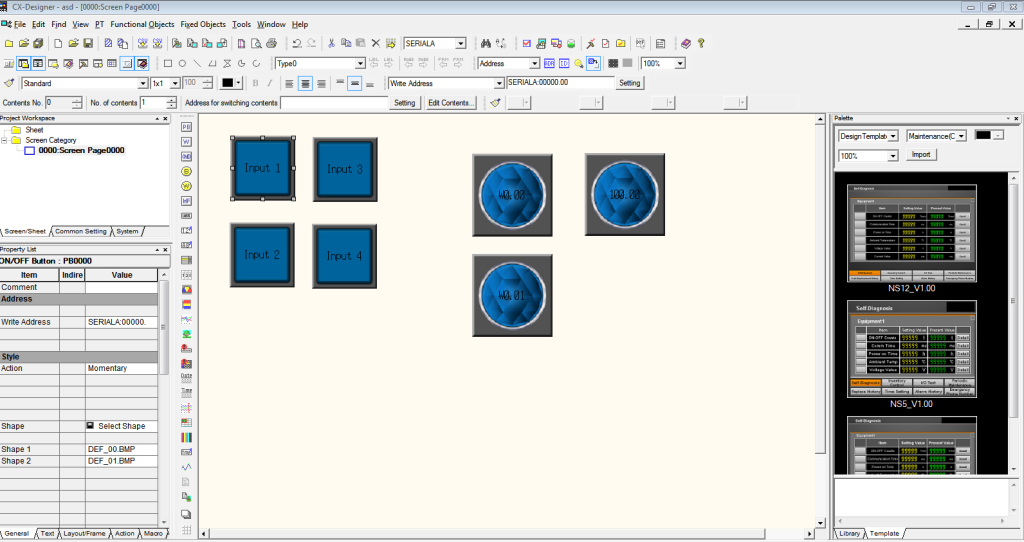

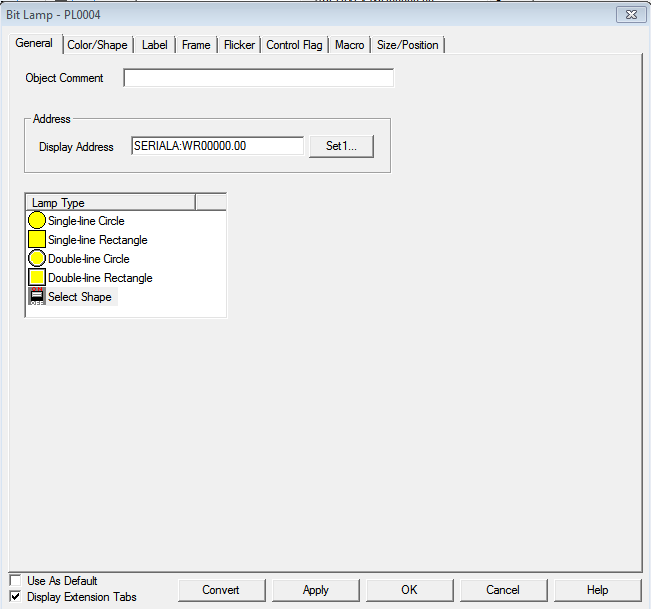

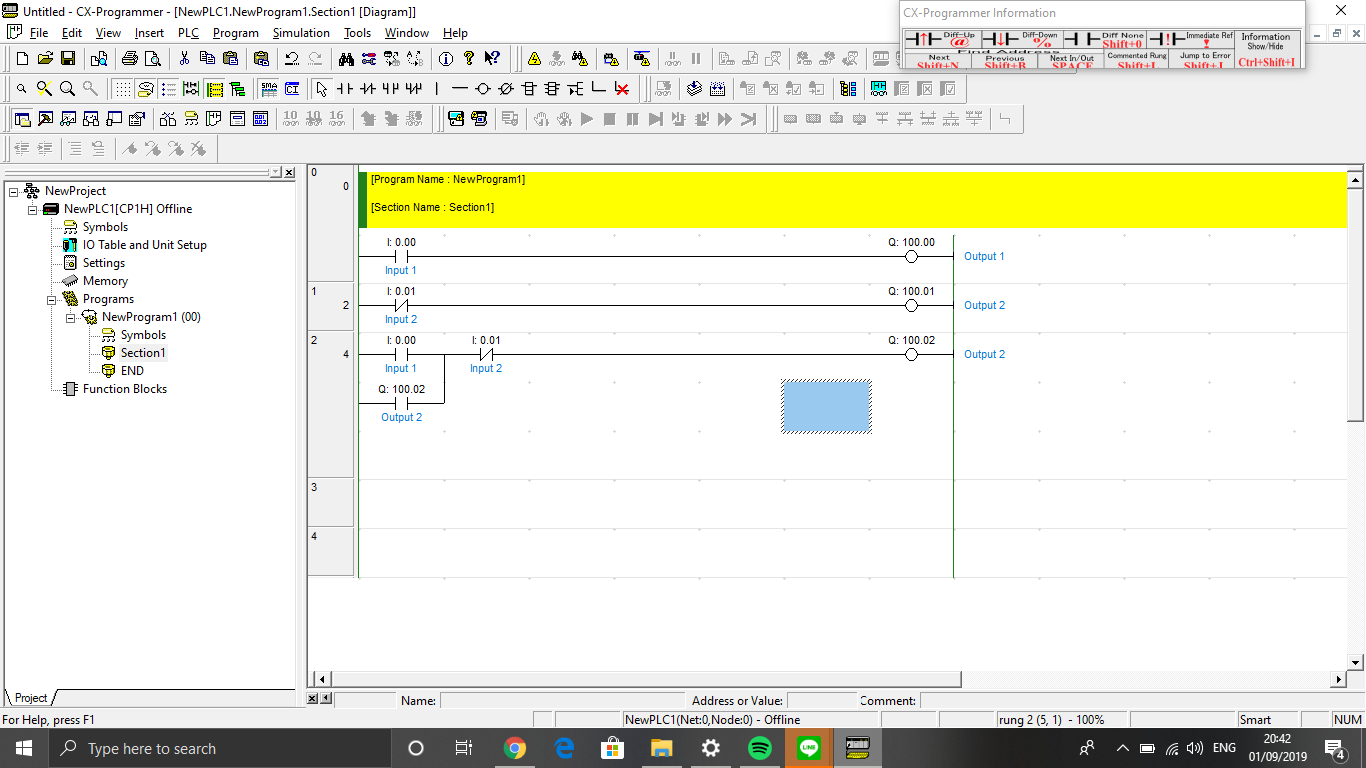

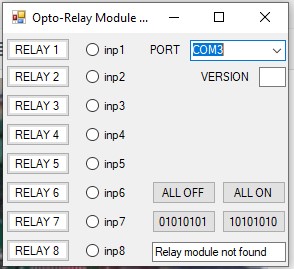

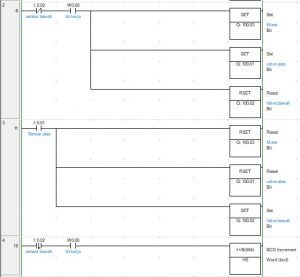

Ladder diagram yang dibuat pada praktikum kali ini adalah ladder diagram yang digunakan untuk sistem mixer dimana akan berhenti setiap selesai melakukan mixing sebanyak 3 kali. Instruksi yang digunakan juga sama seperti seberti sebelumnya yaitu menggunakan SET, RSET, INPUT, dan OUTPUT. Namun untuk menghitung jumlah sikuls yang sudah dikerjakan menggunakan instruksi Compare dan ++b.

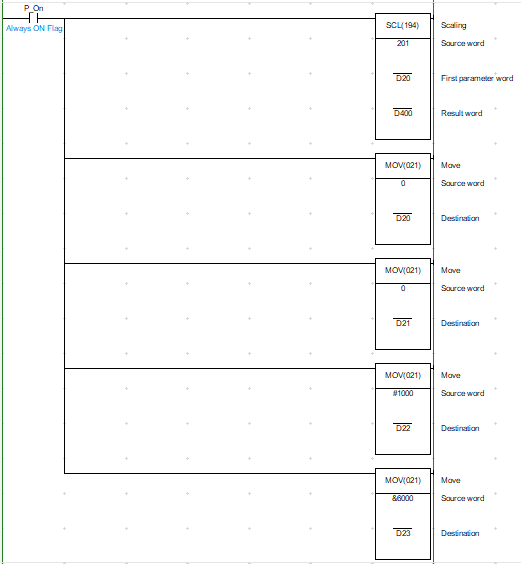

Instruksi ++b merupakan suatu instuksi incremen BCD yang dapat menincremen suatu data yang ada. dalam kegiatan ini kita akan menyimpan data incremen di dalam fungsi kerja Hold yang dapat menyimpan data layaknya ROM. Karena cara kerjanya yang mirip dengan ROM, maka saat kelistrikan sistem mati, data yang ada tidak akan hilang dan dapat di lanjutkan saat sistem sudah berjalan kembali. Data yang ingin dijadikan sebagai jumlah siklus adalah H0, lalu H0 ini akan terus di ditambah saat sensor bawah berubah nilainya dari 1 ke 0 (Differential Down).

Untuk menggunakan instruksi compare tinggal mengetik CMP, lalu value yang pertama adalah data asal (H0) yang ingin di compare, dan value yang kedua adalah data kedua (limit siklus) yang ingin di badingkan. Sebelum menggunakan CMP, deklarasikan dulu Pulse ON instruksi CMP dapat selalu aktif. Dan deklarasikan Pulse Equal karena kita ingin melakukan sesuatu saat data yang dibandingkan sudah sama. Kegiatan yang ingin dilakukan saat kedua data sudah sama adalah menghentikan sistem kerja mixer dengan cara saat data yang dibandingkan sudah sama, maka P_EQ akan mengaktifkan bit kerja W0.01 yang merupakan bit kerja stop yang akan menghentikan semua kerja sistem dari mixer.

KESIMPULAN

BCD Calculation merupakan suatu fungsi yang dapat digunakan untuk melakukan operasi aritmatika penjumlahan dan pengurangan. Dalam kegiatan ini, Instuksi yang digunakan adalah Incremen BCD yang dapat menambah jumlah data sebanyak 1. Lalu hasil penjumlahan tersebut di simpan dalam data bertipe Hold agar tidak hilang saat kelistrikan mati.

Data Comparation dapat digunakan untuk membandingkan dua buah data yang ada. Saat dibandingkan, kita dapat melakukan suatu fungsi saat data comparasinya lebih besar, lebih kecil, atau sama. Instruksi yang digunakan untuk melakukan data comparasi adalah CMP.

DAFTAR PUSTAKA

EBHE (3 Oktober 2009). Apa itu PLC dan Apa Fungsinya. Dikutip 1 September 2019 dari ndoware :https://ndoware.com/apa-itu-plc.html

Wicaksono, Handy (2009). Programmable Logic Control Teori, Pemrograman, dan Aplikasinya dalam sistem otomasi. Yogyakarta: Graha Ilmu.

http://www.mouser.com/ds/2/307/-532345.pdf